فهم أساسيات القالب الدائري في إنتاج الكريات

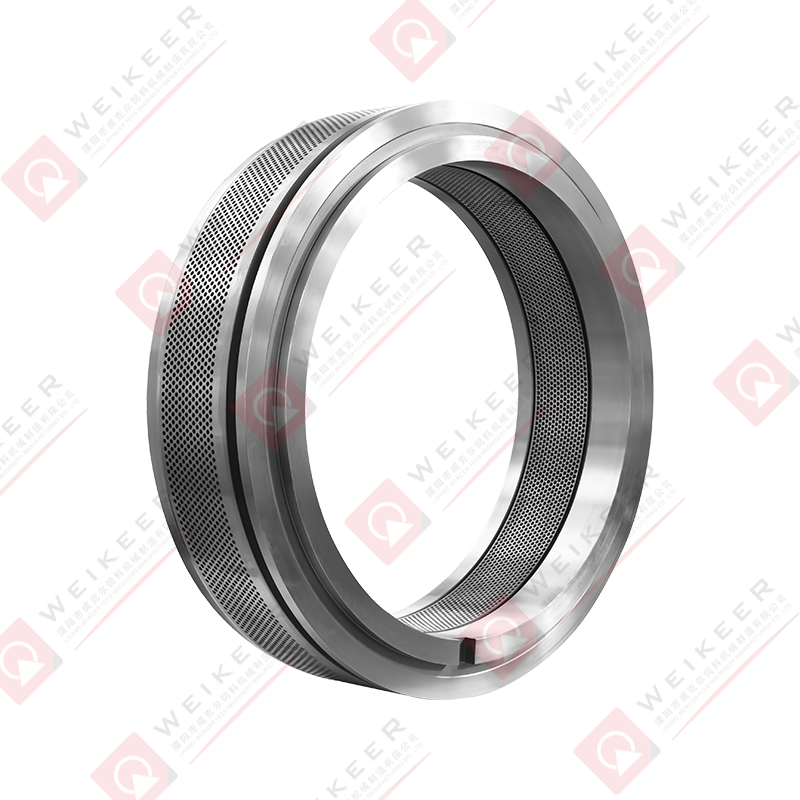

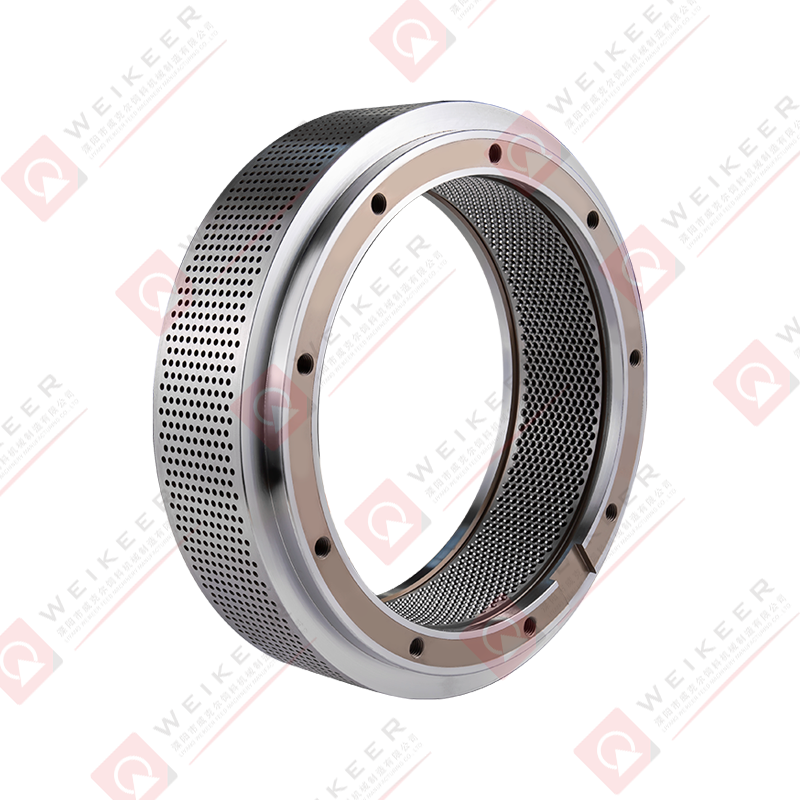

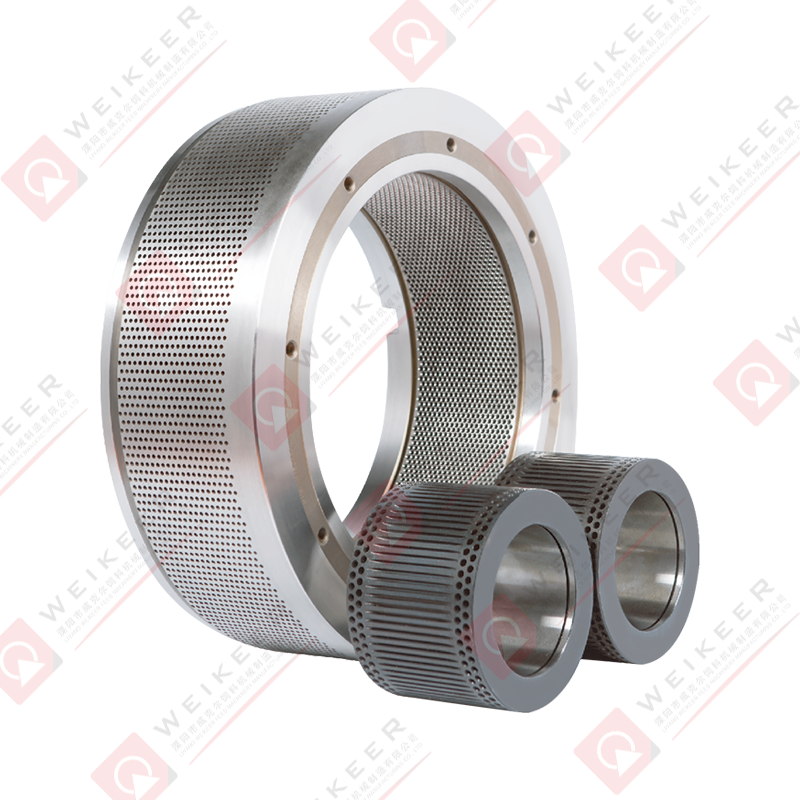

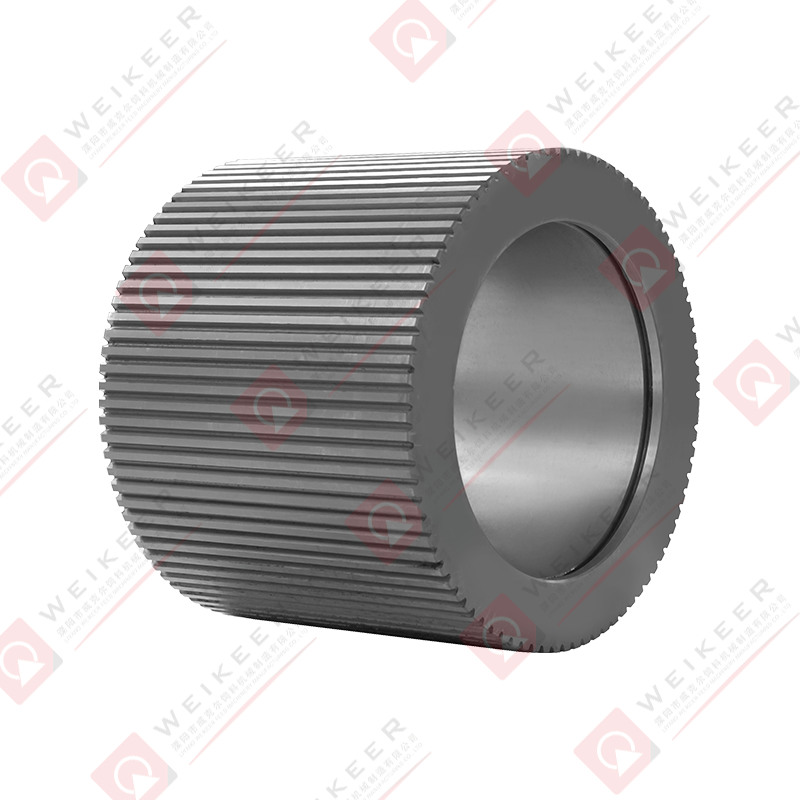

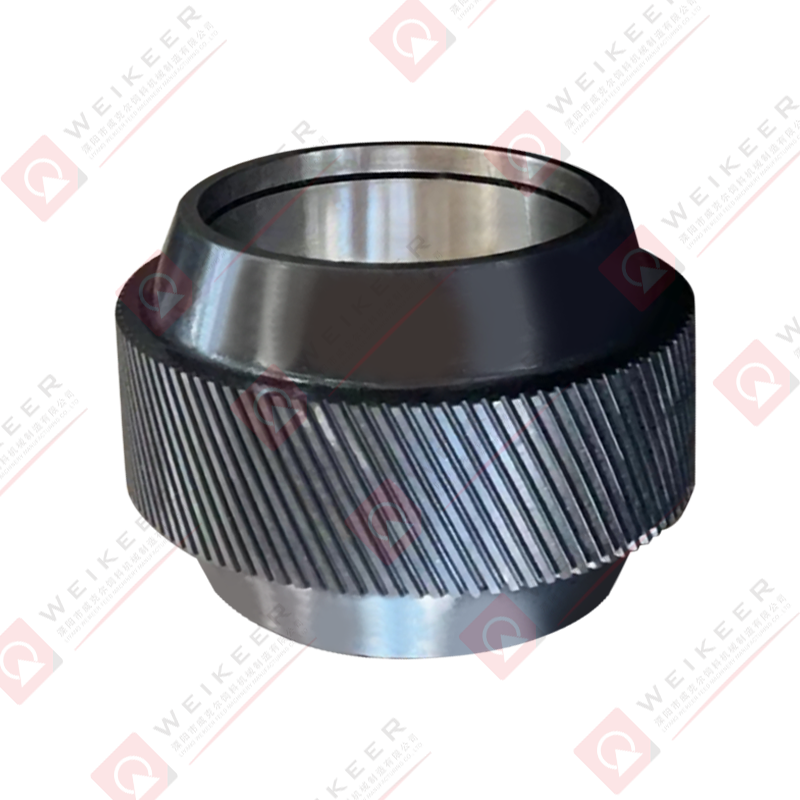

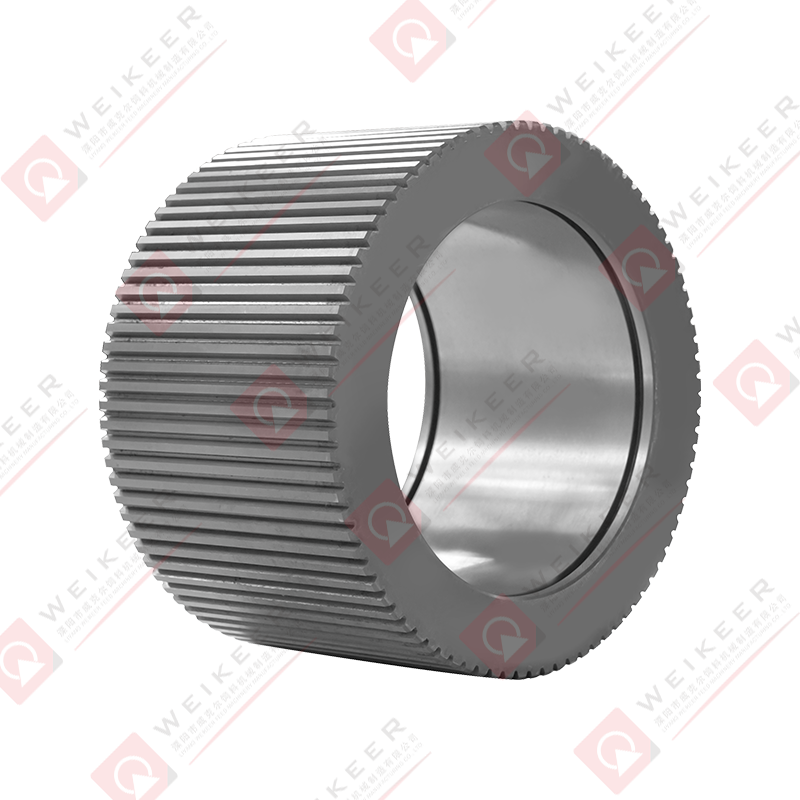

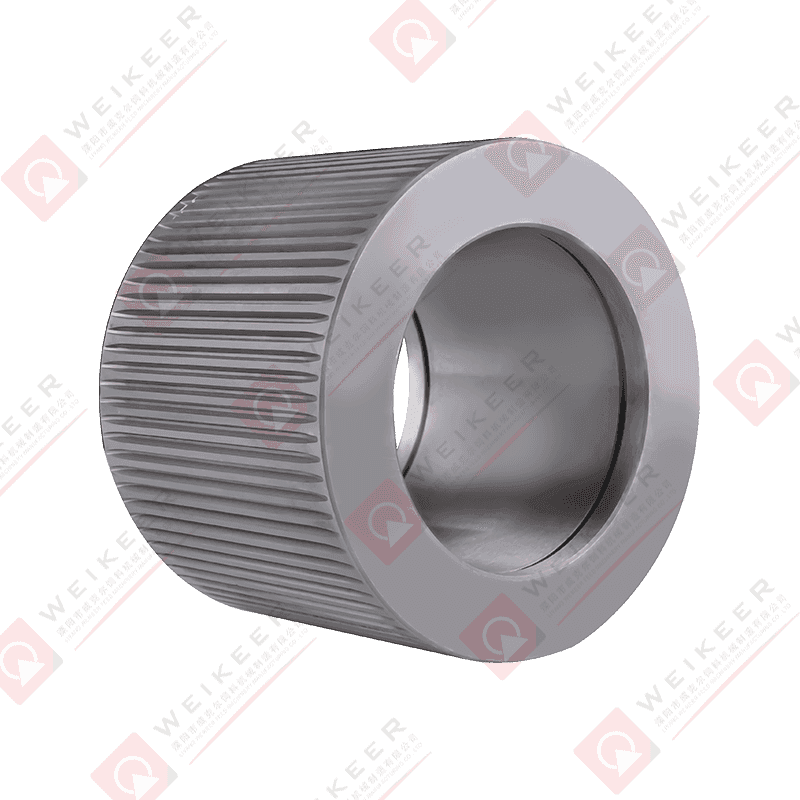

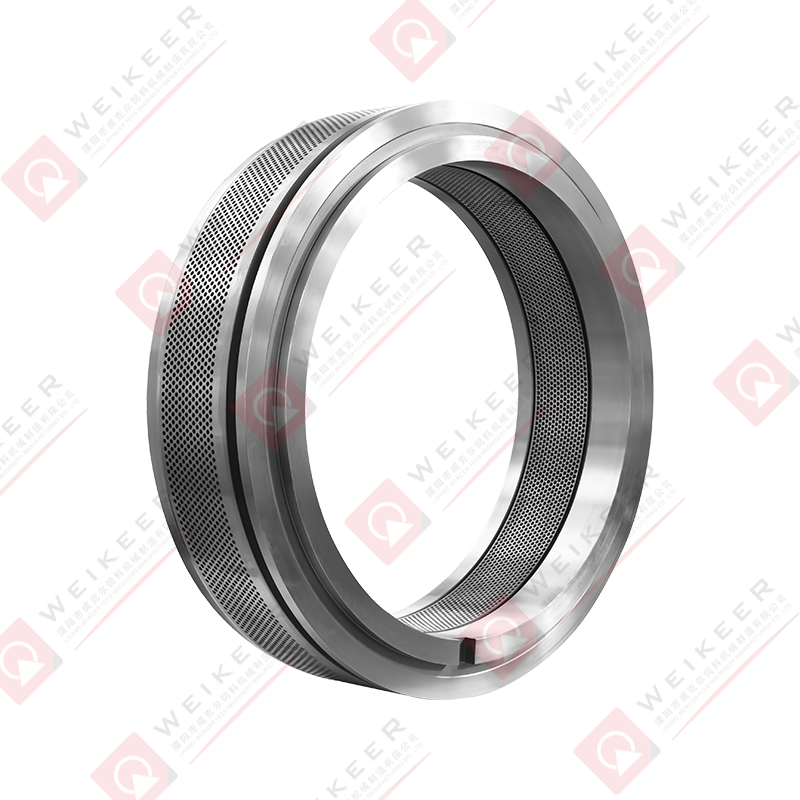

القالب الحلقي هو قلب أي مطحنة كريات، حيث يعمل كمكون حاسم لتشكيل المواد الخام إلى كريات موحدة. في إنتاج الأعلاف المائية، يؤثر اختيار القالب الدائري المناسب بشكل مباشر على جودة الحبيبات، وكفاءة الإنتاج، وتكاليف التشغيل الإجمالية. يعمل القالب الحلقي عن طريق دفع المواد عبر ثقوب محفورة بدقة تحت ضغط عالٍ، مما يؤدي إلى إنشاء كريات أسطوانية يتم قطعها بعد ذلك إلى الطول المطلوب. إن فهم المبادئ الأساسية لتشغيل القالب الدائري يساعد الشركات المصنعة على اتخاذ قرارات مستنيرة عند اختيار المعدات التي تلبي احتياجات الإنتاج الخاصة بهم.

يعتمد أداء آلة الحبيبات الخاصة بك بشكل كبير على التوافق بين القالب الدائري وتركيبة العلف الخاصة بك. تتطلب أنواع تربية الأحياء المائية المختلفة أحجامًا وكثافات وتركيبات غذائية مختلفة، مما يعني أن القالب الحلقي يجب أن يتطابق بعناية مع هذه المواصفات. تلعب عوامل مثل قطر الثقب وعمق الثقب ونسبة الضغط وتركيب المواد أدوارًا حاسمة في تحديد ما إذا كان القالب الدائري سيعمل بشكل مثالي لتطبيقك المحدد. يمكن أن يؤدي اتخاذ الاختيار الخاطئ إلى سوء جودة الحبيبات، وزيادة استهلاك الطاقة، والتآكل المفرط، وانقطاع الإنتاج المتكرر.

المواصفات الحاسمة لاختيار القالب الدائري

قطر الثقب وحجم الحبيبات

يحدد قطر فتحة القالب الدائري قطر الحبيبات النهائي، والذي يجب أن يتوافق مع متطلبات التغذية للأنواع المائية المستهدفة. تتطلب الأسماك الصغيرة والروبيان عادةً كريات تتراوح من 0.8 مم إلى 2.0 مم، بينما قد تحتاج أنواع الأسماك الأكبر حجمًا إلى كريات يتراوح حجمها بين 3.0 مم و8.0 مم أو حتى أكبر. عند اختيار قطر الثقب، لا تأخذ في الاعتبار الحجم الحالي لمخزونك فحسب، بل أيضًا مراحل نموه، حيث قد تحتاج إلى قوالب حلقية متعددة لاستيعاب مراحل دورة الحياة المختلفة. يؤثر قطر الثقب أيضًا على القدرة الإنتاجية، حيث تسمح الثقوب الأكبر بشكل عام بإنتاجية أعلى ولكنها تتطلب المزيد من الطاقة للعمل بكفاءة.

اعتبارات نسبة الضغط

تؤثر نسبة الضغط، التي تُعرف بأنها العلاقة بين الطول الفعال لثقب القالب وقطره، بشكل كبير على كثافة الحبيبات ومتانتها. بالنسبة لتطبيقات التغذية المائية، تتراوح نسب الضغط عادةً من 1:6 إلى 1:13، اعتمادًا على خصائص التركيبة. تتطلب التركيبات عالية البروتين ومنخفضة الألياف بشكل عام نسب ضغط أقل (1:6 إلى 1:8)، بينما تحتاج التركيبات ذات المحتوى العالي من الألياف إلى ضغط متزايد (1:10 إلى 1:13) لتحقيق الارتباط المناسب. يمكن أن يؤدي تحديد نسبة الضغط الخاطئة إلى ظهور حبيبات ناعمة ومتفتتة تذوب بسرعة كبيرة في الماء أو حبيبات كثيفة للغاية لا يمكن للأسماك استهلاكها بسهولة.

منطقة العمل الفعالة

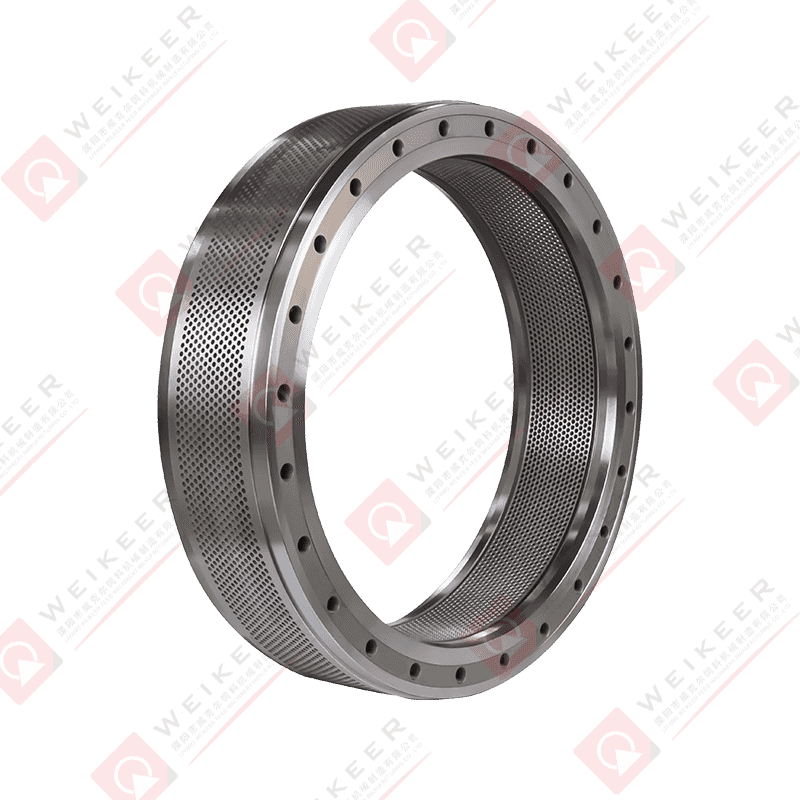

تشير منطقة العمل الفعالة إلى جزء القالب الحلقي الذي ينتج الكريات بشكل فعال أثناء التشغيل. ترتبط هذه المواصفات بشكل مباشر بالقدرة الإنتاجية ويجب أن تتوافق مع متطلبات الإنتاجية لديك. إن القالب الدائري ذو المساحة الفعالة غير الكافية سوف يحد من إنتاج الإنتاج بغض النظر عن قوة المحرك، في حين أن القالب الكبير الحجم قد يعمل بشكل غير فعال عند السعات المنخفضة. احسب حجم الإنتاج المطلوب وحدد قالبًا حلقيًا بمساحة فعالة تسمح بالتشغيل بنسبة 75-85% من السعة القصوى لتحقيق الكفاءة المثلى وطول العمر.

جودة مادة القالب الدائري ومتانتها

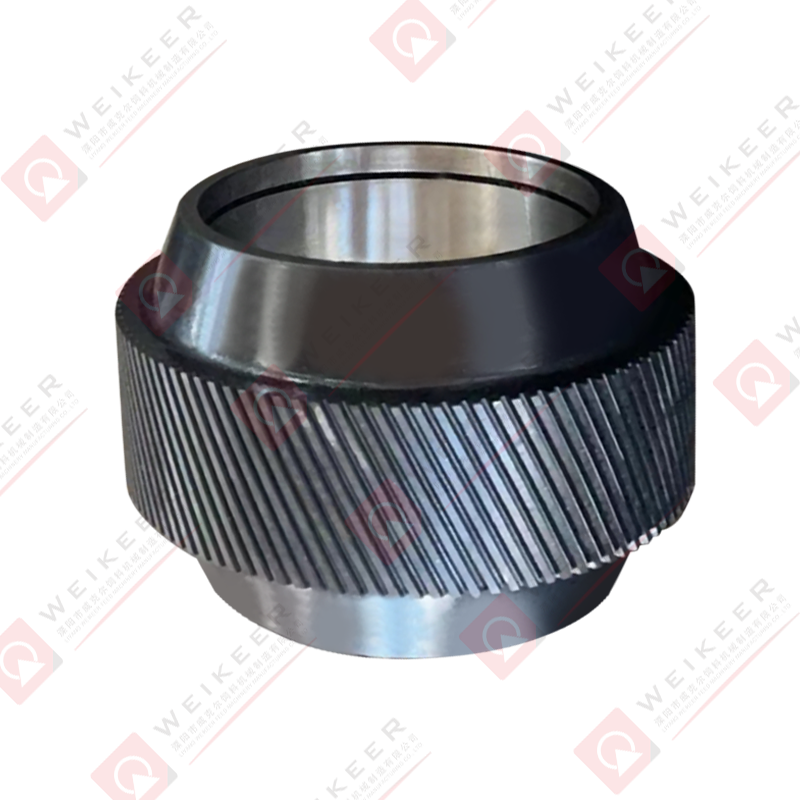

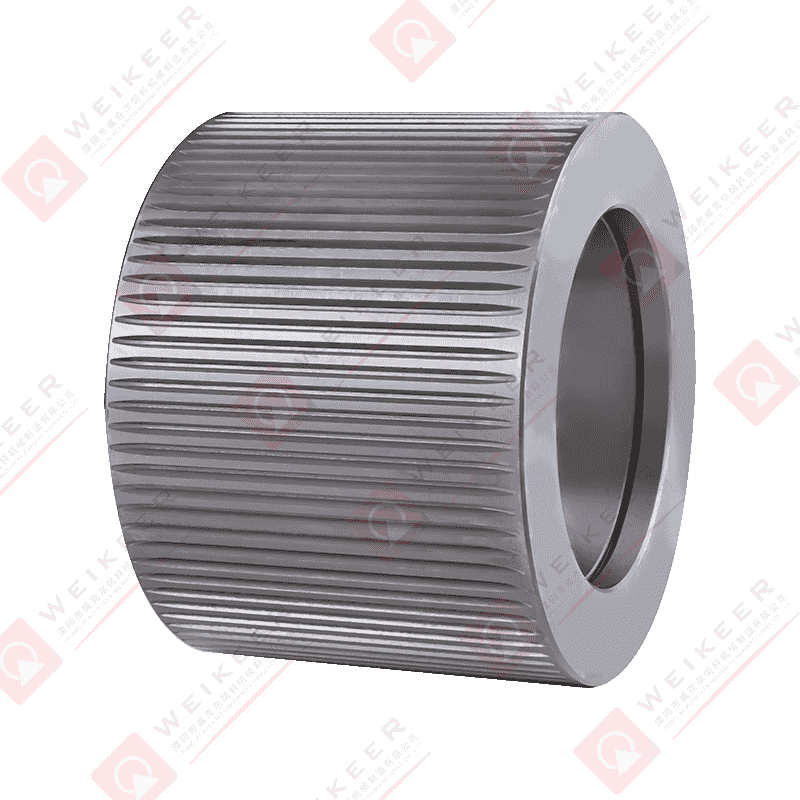

يحدد التركيب المادي للقالب الدائري الخاص بك عمره الافتراضي ومقاومته للتآكل وقدرته على الحفاظ على دقة الأبعاد بمرور الوقت. عادةً ما يتم تصنيع القوالب الحلقية عالية الجودة من سبائك الفولاذ مع عمليات معالجة حرارية محددة لتحقيق الصلابة والمتانة المثلى. تشمل المواد الأكثر شيوعًا درجات الفولاذ المقاوم للصدأ مثل X46Cr13 و20CrMnTi والسبائك المتخصصة التي يتراوح محتوى الكروم فيها من 12% إلى 18%. بالنسبة لإنتاج الأعلاف المائية، حيث تحتوي التركيبات غالبًا على الملح والرطوبة، تصبح المواد المقاومة للتآكل ذات أهمية خاصة لمنع التدهور المبكر وتلوث المنتج النهائي.

يمكن أن تؤدي معالجات تصلب السطح مثل المعالجة الحرارية الفراغية أو الكربنة أو النيترة إلى إطالة عمر القالب الدائري بشكل كبير. تخضع القوالب الحلقية الممتازة للحفر الدقيق باستخدام آلات CNC، مما يضمن أبعاد الثقب المتسقة في جميع أنحاء سطح القالب. تؤثر جودة الحفر بشكل مباشر على تجانس الحبيبات واستقرار الإنتاج. عند تقييم خيارات القالب الحلقي، استفسر عن عملية التصنيع، ومواصفات المعالجة الحرارية، والعمر المتوقع في ظل ظروف التشغيل المحددة لديك. في حين أن القوالب عالية الجودة تتطلب أسعارًا ممتازة، فإن عمر الخدمة الممتد والأداء المتفوق غالبًا ما يؤدي إلى انخفاض التكلفة الإجمالية للملكية.

مطابقة القالب الدائري لصياغة التغذية

تظهر تركيبات الأعلاف المختلفة خصائص تكوير مختلفة بناءً على تكوين مكوناتها ومحتوى الرطوبة والخصائص الفيزيائية. يعد فهم سلوك صيغتك أمرًا ضروريًا لاختيار تكوين القالب الدائري المناسب. عادةً ما يتم تكوير التركيبات عالية النشا بسهولة أكبر بسبب خصائص الارتباط الطبيعية للنشا الجيلاتيني، مما يسمح بنسب ضغط أقل ونوافذ معالجة أوسع. على العكس من ذلك، تتطلب التركيبات عالية البروتين ذات محتوى النشا المحدود ضغطًا أكثر قوة وقد تستفيد من تكوينات القالب المتخصصة مع فتحات تخفيف أو تجاويف مضادة لتقليل الضغط الخلفي ومنع اختناق القالب.

| نوع التغذية | نسبة الضغط الموصى بها | قطر الثقب النموذجي | صلابة المواد |

| تغذية الروبيان | 1:8 إلى 1:10 | 0.8-2.5 ملم | لجنة حقوق الإنسان 55-60 |

| تغذية السمك المقلي | 1:7 إلى 1:9 | 1.0-3.0 ملم | لجنة حقوق الإنسان 54-58 |

| أعلاف أسماك المزارع | 1:9 إلى 1:11 | 3.0-6.0 ملم | لجنة حقوق الإنسان 56-60 |

| تغذية عالية الألياف | 1:10 إلى 1:13 | 4.0-8.0 ملم | لجنة حقوق الإنسان 58-62 |

يؤثر محتوى الرطوبة في خليط العلف الخاص بك قبل التكوير أيضًا على اختيار القالب الدائري. تتطلب معظم تركيبات الأعلاف المائية تكييفًا بنسبة 15-18% من محتوى الرطوبة للحصول على تكوير مثالي. قد تستفيد التركيبات الموجودة في الطرف الأدنى من هذا النطاق من القوالب ذات نسب ضغط أعلى قليلاً لضمان ربط الكريات بشكل مناسب، في حين أن تلك التي تحتوي على محتوى رطوبة أعلى يمكنها استخدام نسب ضغط أقل. بالإضافة إلى ذلك، فإن إدراج المواد الرابطة والزيوت والمواد المضافة الأخرى يؤثر على خصائص التدفق والضغط المطلوب، مما يستلزم دراسة متأنية أثناء اختيار القالب.

تقييم مصنعي القوالب الحلقية ومعايير الجودة

ليس كل شيء الشركات المصنعة للحلقة يموت الحفاظ على نفس معايير الجودة، واختيار مورد حسن السمعة لا يقل أهمية عن اختيار المواصفات الصحيحة. عادةً ما تقدم الشركات المصنعة القائمة دعمًا فنيًا شاملاً، بما في ذلك تحليل التركيبة وتوصيات مواصفات القالب بناءً على متطلباتك المحددة. ابحث عن الشركات المصنعة ذات الخبرة المثبتة في تطبيقات الأعلاف المائية، حيث أن المتطلبات الفريدة للكريات المستقرة في الماء تتطلب خبرة متخصصة. اطلب قوالب العينات أو فترات تجريبية عندما يكون ذلك ممكنًا، مما يسمح لك بالتحقق من الأداء في ظل ظروف الإنتاج الفعلية قبل الالتزام بعمليات الشراء الكبيرة.

توفر شهادات الجودة ومعايير التصنيع مؤشرات قيمة لموثوقية القالب الدائري. تثبت شهادة ISO 9001 التزام الشركة المصنعة بأنظمة إدارة الجودة، بينما تتحقق شهادات المواد المحددة من تكوين السبائك وعمليات المعالجة الحرارية. اطلب المواصفات التفصيلية بما في ذلك شهادات تكوين المواد ونتائج اختبار الصلابة وبيانات تحمل الأبعاد. غالبًا ما توفر الشركات المصنعة المتميزة خدمات رسم خرائط القوالب، وتوثيق التكوين المحدد وخصائص الأداء لكل قالب للرجوع إليها وإعادة الترتيب في المستقبل.

إجراءات التثبيت والاقتحام

تعتبر إجراءات التثبيت والاقتحام الصحيحة ضرورية لزيادة أداء القالب الدائري وطول العمر. تتطلب القوالب الحلقية الجديدة فترة استراحة تدريجية لتحقيق ظروف التشغيل المثلى. ابدأ بالتركيبات التي يمكن تكويرها بسهولة وقم بإدخال صيغ الإنتاج القياسية الخاصة بك تدريجيًا. خلال أول 4-8 ساعات من التشغيل، قم بمراقبة درجة حرارة القالب واستهلاك الطاقة وجودة الحبيبات عن كثب. تعمل القوالب المكسورة بشكل صحيح على تطوير سطح مصقول داخل الثقوب مما يقلل الاحتكاك ويحسن تدفق الحبيبات، مما يعزز القدرة والكفاءة.

قبل تركيب قالب حلقي جديد، تأكد من أن جميع أسطح التثبيت نظيفة وخالية من الحطام أو التلف. تأكد من محاذاة القالب بشكل صحيح وتثبيته بشكل آمن وفقًا لمواصفات الشركة المصنعة. يمكن أن يؤدي التثبيت غير الصحيح إلى التآكل غير المتساوي والاهتزاز والفشل المبكر. خلال فترة الاستراحة، توقع معدلات إنتاج أقل قليلاً واستهلاكًا أعلى للطاقة مقارنة بالتشغيل في الحالة المستقرة. يعد هذا التخفيض المؤقت أمرًا طبيعيًا وضروريًا لتطوير سطح العمل الأمثل داخل فتحات القالب.

الصيانة وتحسين عمر الخدمة

تعمل الصيانة الدورية على إطالة عمر خدمة القالب الحلقي بشكل كبير وتحافظ على جودة الحبيبات المتسقة. قم بتنفيذ جدول فحص روتيني لمراقبة حالة القالب، والتحقق من وجود علامات التآكل أو التلف أو توسيع الثقب. تتضمن أنماط التآكل الشائعة فتحة الجرس على جانب المدخل والتلميع على جانب المخرج. قم بقياس أقطار الثقب بشكل دوري باستخدام مقاييس دقيقة لتتبع تقدم التآكل وتخطيط الاستبدال قبل ظهور مشكلات الجودة. يمكن أن تنتج معظم قوالب حلقات التغذية المائية ما بين 2000 و5000 طن من الكريات قبل الحاجة إلى الاستبدال، على الرغم من أن العمر الفعلي يختلف بناءً على درجة كشط التركيبة وظروف التشغيل.

تمنع إجراءات التنظيف المناسبة التراكم والتآكل الذي قد يؤدي إلى تقصير عمر القالب. بعد تشغيل الإنتاج، قم بتطهير القالب باستخدام عامل تنظيف قائم على الزيت أو منظف القالب المصمم خصيصًا لمنع تصلب المواد داخل الثقوب. بالنسبة لعمليات إيقاف التشغيل الممتدة، قم بتغطية القالب بزيت صالح للطعام لمنع الصدأ والتآكل. قم بتخزين القوالب غير المستخدمة في بيئة جافة يمكن التحكم بدرجة حرارتها للحفاظ على حالتها. تقدم بعض الشركات المصنعة خدمات تجديد يمكنها إعادة القوالب البالية إلى المواصفات شبه الأصلية بجزء صغير من تكلفة الاستبدال، مما يوفر خيارًا فعالاً من حيث التكلفة لتوسيع الاستثمار في المعدات.

اعتبارات التكلفة وتحليل عائد الاستثمار

في حين أن سعر الشراء الأولي يعد أحد الاعتبارات المهمة، فإن التكلفة الإجمالية للملكية توفر أساسًا أكثر دقة لاختيار القالب الدائري. قالب حلقي ممتاز يكلف 30-50% أكثر من بديل الميزانية ولكنه يدوم ضعف المدة وينتج كريات عالية الجودة مما يوفر قيمة فائقة. احسب التكلفة لكل طن من المنتج النهائي، مع الأخذ في الاعتبار سعر شراء القالب، وعمر الخدمة المتوقع، والقدرة الإنتاجية، واستهلاك الطاقة، وتحسينات جودة الكريات. غالبًا ما تتيح القوالب عالية الجودة زيادة سرعات الإنتاج وتقليل وقت التوقف عن العمل، مما يساهم في تحسين الربحية الإجمالية.

ضع في اعتبارك الاحتفاظ بمخزون من القوالب الحلقية بمواصفات مختلفة لاستيعاب متطلبات الإنتاج المختلفة وتوفير القدرة الاحتياطية. يؤدي وجود قوالب احتياطية في متناول اليد إلى تقليل وقت التوقف عن العمل عند الحاجة إلى إجراء تغييرات أو حدوث تآكل غير متوقع. بالنسبة للعمليات ذات التركيبات المتعددة أو متطلبات الأنواع، فإن الاستثمار في مجموعة من القوالب المحسنة لتطبيقات محددة يؤدي إلى نتائج أفضل من محاولة استخدام تكوين تسوية واحد. تتبع مقاييس الأداء لكل قالب بما في ذلك حجم الإنتاج ومعايير جودة الحبيبات واستهلاك الطاقة ومتطلبات الصيانة لإبلاغ قرارات الشراء المستقبلية وتحسين مخزون القالب الخاص بك.

المشاكل الشائعة وحلول استكشاف الأخطاء وإصلاحها

يساعدك فهم مشكلات القالب الدائري الشائعة على تحديد المشكلات بسرعة وتنفيذ الحلول المناسبة. يشير اختناق القالب، حيث تسد المادة الثقوب وتمنع تدفق الحبيبات، عادةً إلى نسبة ضغط مفرطة، أو تكييف غير كافي، أو مشاكل في التركيب. قم بتقليل نسبة الضغط أو تحسين التكييف لحل هذه المشكلة. تشير جودة الكريات الرديئة مع الغرامات المفرطة أو الكريات الناعمة إلى عدم كفاية الضغط، أو عدم كفاية درجة حرارة التكييف، أو ثقوب القالب البالية. تحقق من مطابقة مواصفات القالب لتركيبتك وتحقق من أداء نظام التكييف.

- تشير أنماط التآكل غير المتساوية إلى مشاكل في المحاذاة، أو مشاكل في الأسطوانة، أو اختلالات في تدفق المواد تتطلب فحص المعدات وضبطها

- قد ينتج الاستهلاك الزائد للطاقة عن فتحات القالب كبيرة الحجم، أو نسبة الضغط غير الصحيحة، أو عدم كفاية رطوبة التكييف

- يشير اختلاف طول الحبيبات إلى احتياجات تعديل السكين، أو تدفق المواد غير المتناسق، أو توسيع فتحة القالب بسبب التآكل

- تشير النقاط الساخنة أو التدخين أثناء التشغيل إلى عدم كفاية التشحيم أو الاحتكاك المفرط أو مواصفات القالب غير الصحيحة للتركيبة

- يشير التآكل السريع للقالب إلى مكونات تركيبة كاشطة، أو عدم كفاية صلابة القالب، أو التلوث بمواد غريبة

يتطلب اختيار القالب الدائري المناسب لآلة الحبيبات الخاصة بك دراسة متأنية لعوامل متعددة بما في ذلك خصائص تركيبة العلف ومتطلبات الإنتاج ومعايير الجودة وظروف التشغيل. من خلال فهم المواصفات الفنية ومؤشرات جودة المواد ومعايير الأداء الموضحة في هذا الدليل، يمكنك اتخاذ قرارات مستنيرة تعمل على تحسين كفاءة إنتاج الأعلاف المائية وجودة الكريات وطول عمر المعدات. تضمن المراقبة المنتظمة والصيانة المناسبة والشراكة مع الموردين ذوي السمعة الطيبة أن استثمارك في القالب الحلقي يوفر أقصى قيمة طوال فترة خدمته.

英语

英语 俄语

俄语 西班牙语

西班牙语 中文简体

中文简体